アルマイトとは、 簡単に言えば、普段から目にするアルミ製品の表面に色を付ける処理のことを総合してアルマイトとして呼んでいます。

掘り下げていえば、正確にはアルマイトは色を付けることではなく、アルミの表面に無数の穴を作ることを指します。それには電気分解の作用を応用しています。

工業的に言えば「陽極酸化皮膜」となりますが、少々難しい話になるのは避けて、最も簡単に言えば、「アルミの表面に穴を作って色を入れる」ことになります。

アルミニウムを陽極として電気分解することにより、アルミニウムの表面を電気化学的に酸化させ、酸化アルミニウムAl2O3(アルミナとも言う)の皮膜を生成させる。

Wikipediaより引用

多孔質皮膜の特性を利用して、ポーラス(多孔質体)に金属塩や有機染料などを吸着させて着色することも可能である。

なぜアルミにはアルマイト処理が必要なのか?

アルミも錆びます。鉄の錆び方と違って白い粉が表面に現れてきます。アルミは自然界で放置しても皮膜処理がされますが、それは大変薄い皮膜で耐腐食性で言えばほとんど効果は低いです。

鉄が錆びるのと同じでアルミも必ず表面に処理を行わないと製品としての耐久性が確保できません。

そのアルマイトの作業手順を、実際のアルマイト工場の現場で撮影してきたもので、作業手順を追いながらご紹介していきます。

アルマイト処理の手順

シンプルなアルマイトの作業手順を簡単に説明しますと、以下のようになります。(もちろん、実際は要求される用途や仕上げによって独自のノウハウがあり複雑です。)

抑える(吊るす) → 綺麗にする → 色付け → 乾燥

吊るす(固定する)

アルマイト工程のほとんどは液体に漬ける作業になるため、対象物を吊るすような形になります。そのため、汎用治具または専用治具をハンガーとも呼び、そこにセットしていきます。ある意味、ここが仕上がりに最も影響すると言っても過言ではありません。

この画像では先が広がるピンセットのようになっている治具を利用して対象物の内径に手作業でセットしています。 これは一点で吊り下げると液槽の中で落ちないようにするためと、液体がしっかり抜け切れるようにしたいためです。

部材の一つ一つをクリップ治具に差し込んでいます。

このクリップ部分は電気が流れる電極としての要素もあります。アルマイトでは陽極(プラス)の電気を流しています。

クリップで支えており、そこに電気が流れることもあって、画像の場合での個々の内周は、接触してる(支えている)部分には色が付きません。そのため、アルマイトでは必ず固定位置に色欠けが生じてしまいます。

この色欠けを極力発生させないことも、各社のノウハウになりますが、現在では基本的に製品としては見えない位置にセットすることで、色欠けは発生していても見ることが無いといった具合にしていることがほとんどです。

専用ハンガーに並んで吊るされます。

脱脂・洗浄・アルマイト

この時点で化学研磨ともいわれることが多いですが、アルミの表面にエッチング処理も用いて艶消し処理をすることもできます。他にもブラスト(ショットピーニング)など、表面の土台の処理は総じて色付け前に行います。

脱脂と洗浄を行います。

求める仕上げによっては、全ての水槽に入れるわけではありません。処理によってそれぞれ目的の異なる槽の中に入れていきます。

このあと、 プラスの電気を加工物に流して表面の微細で無数の穴を形成していきます。

洗浄槽から上げた状態

この状態は洗浄と表面を綺麗にしただけの状態で、いわゆる一皮剥いた状態です。これから色付けのを行っていきます。

アルミの表面は切削加工直後から酸化が始まります。それだけでアルマイトと同様な皮膜処理が自然に行われますが、その場合は大変弱い皮膜です。

そのため、アルミの素材色に見えるようなシルバーにも、必ず製品には色付け処理が必要になってきます。

色付け工程

染料の水槽の中に漬けて色を穴に入れていきます。漬けてる時間や温度(その日の環境)で濃さが変わります。ここは作業を行う職人の腕による影響が多いので、ロットごとで必ず同じ色にはならないのが実情です。

色ごとに異なる水槽があります。

先ほどの前処理で綺麗にしたものを、色のついた水槽に入れます。色はこの液体で決まり後は濃くなる方向で処理します。

染料の液体槽に漬け込みます。

ブクブク…湯だっている槽にそのまま漬けていきます。

いわゆる「ドブ漬け」の状態です。

上げ下げを繰り返します。

何度もハンガーを上げたり下げたりして色を合わせながら好みの色に調整して行きます。ちなみに湯気が立つほど、槽の中(液体)は熱いです。

アルマイト液がしっかりと抜ける構造でないとなりません。

水槽から上げたときに、アルマイト液が対象物に残らないように吊り下げておく必要があります。液溜まりがあると、その部分が濃くなりますし、乾燥が完了しないで、流れ出たアルマイト液が隣の加工品に色移りしてしまうなど、注意が必要です。

乾燥工程

ハンガーに吊るされて乾燥ラインへ流していきます。

これは単純に乾燥です。固定しているハンガーのまま、長い乾燥ラインの中を通ることで表面が乾燥して処理自体は完了です。

宙吊りにされて乾燥ラインへ進んでいきます。 乾燥する際の温度は加工工場のノウハウでもあり様々ですが、

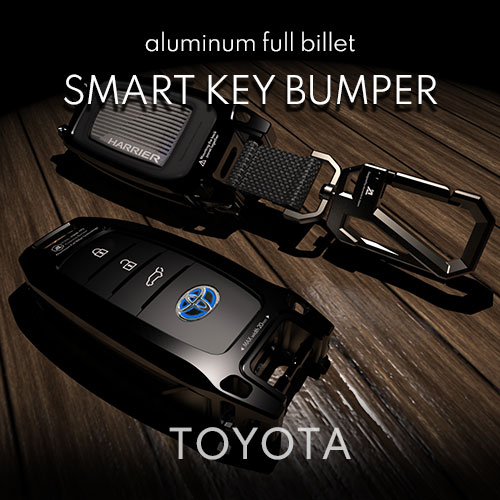

完成したカラビナたち

こちらは超大量生産品なので完全な製品専用の治具を使っています。そのため、いい場所に固定されて製品状態ではアルマイト特有になってしまう、色欠けがほとんど分からないようになってます。

アルマイト方法のまとめ

- アルマイトは電気を流して色を付ける。

- 作業工程は 抑える(吊るす) → 綺麗にする → 色付け → 乾燥 の順

- 色付け工程では液体槽の中に突っ込む。

- 液溜まりを発生させないように吊り下げ時に注意する。

- 吊るす電極部分には色がつきません。

この記事をシェアする

この記事の前後リンク

サイト外記事(広告)

●コメント欄への投稿は以下のようなケースはAI判断で掲載されません。